電流傳感器選型關鍵因素解析:從原理到應用的全流程指南

- 字號 + -

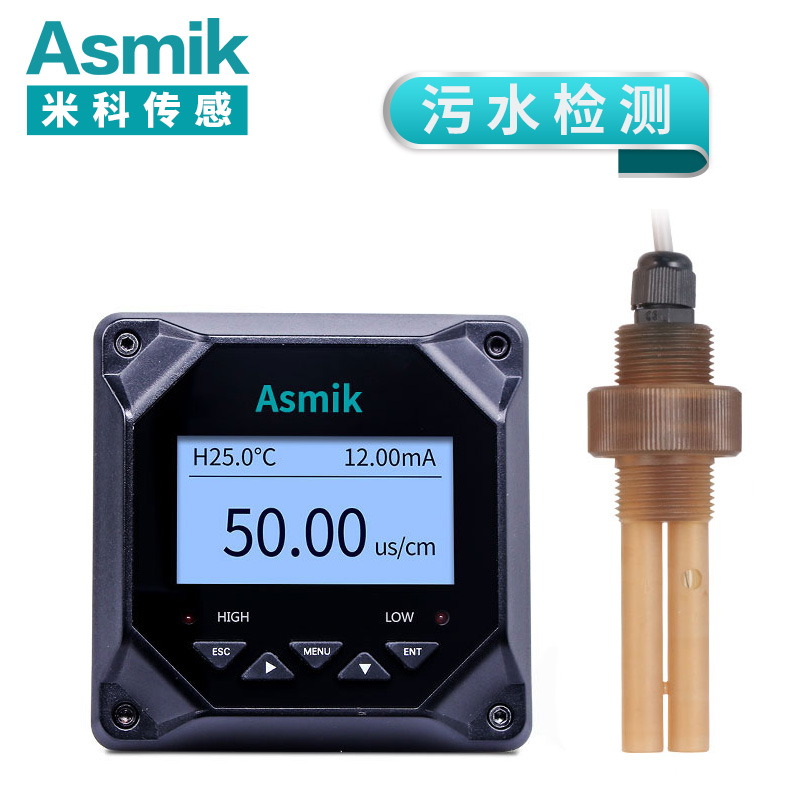

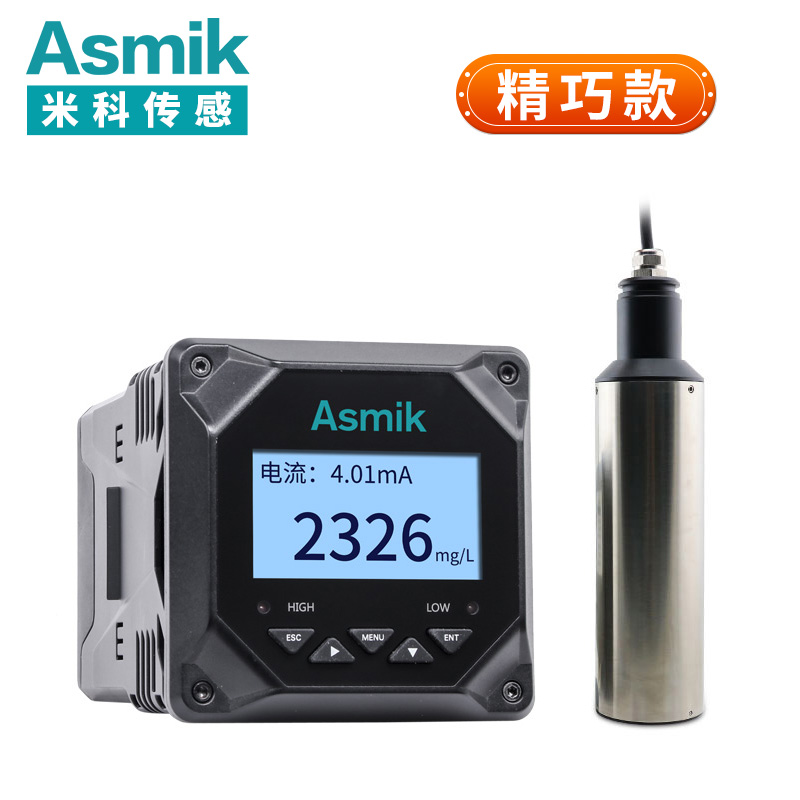

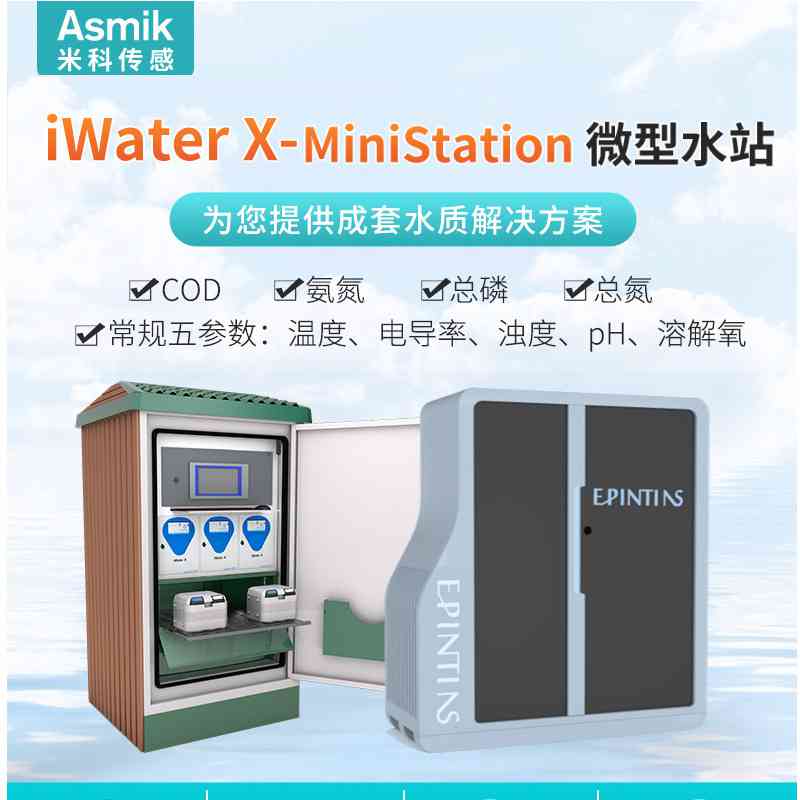

在工業控制、新能源、汽車電子等領域,電流傳感器是監測與控制電流的核心部件,其選型直接關系到系統精度、穩定性及安全性。電流傳感器需適配被測電流的類型(交流/直流)、量程范圍、環境條件及輸出需求,同時兼顧精度、響應速度與長期可靠性。本文基于電流傳感器的工作原理,系統梳理選型的核心參數(如測量范圍、精度、環境適應性等),并結合典型應用場景與實操案例,為工程技術人員提供全流程選型參考。

一、電流傳感器技術原理與分類

電流傳感器通過不同原理將電流信號轉換為可測量的電信號,主流方案包括:

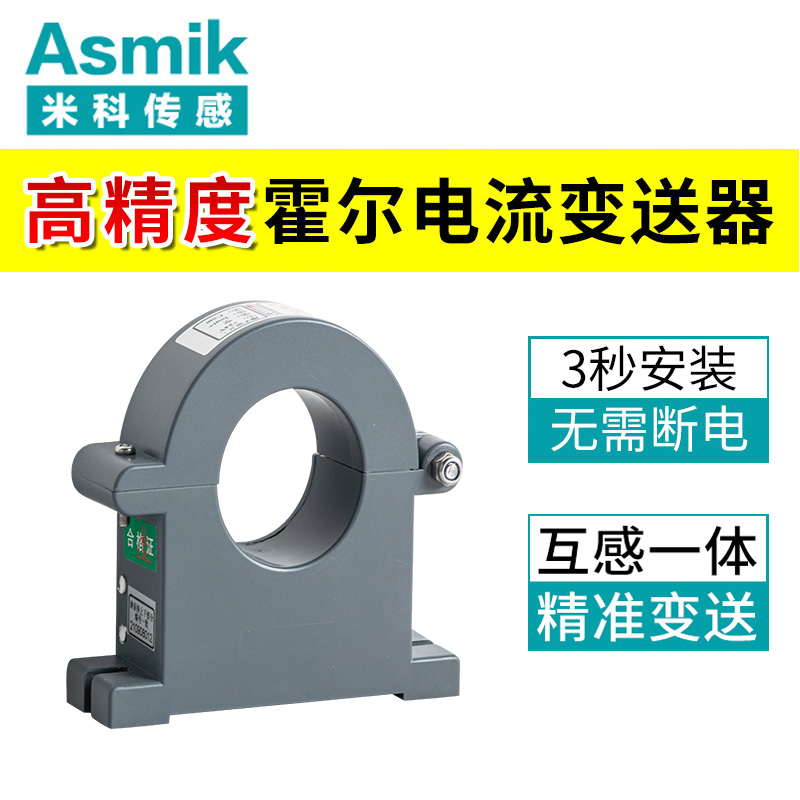

- 霍爾效應傳感器:利用霍爾元件檢測磁場變化,適用于直流至高頻交流電流測量。

- 磁阻式傳感器:基于磁阻效應測量電流產生的磁場,適配中高頻場景。

- 分流器式傳感器:通過精密電阻將電流轉換為電壓信號,適用于高精度直流測量。

其核心優勢包括: - 寬量程覆蓋:從毫安級(mA)到千安級(kA)電流均可適配。

- 高精度與快速響應:分辨率可達0.1%FS,響應時間<1μs。

- 環境適應性強:耐高溫、抗振動,適配復雜工業場景。

二、電流傳感器選型核心參數解析

2.1 測量范圍與電流類型

- 電流類型:需明確被測電流為直流(DC)、交流(AC)或脈沖電流。某新能源車企因誤選直流傳感器導致交流電機電流測量失效,調整為交流專用型號后準確性提升45%。

- 量程選擇:需覆蓋最大預期電流,并預留20%余量。某工業控制場景因量程不足導致傳感器過載,更換為0-200A量程型號后數據完整性提升30%。

- 過流保護:需選擇帶過流報警或限幅功能的型號,避免電流尖峰損壞傳感器。某電力設備廠因短路電流超限導致傳感器損壞,更換為帶保護功能的型號后故障率下降70%。

2.2 精度與分辨率要求

- 精度等級:精密控制場景需±0.5%FS精度;一般監測可接受±1%FS精度。某半導體設備廠通過高精度傳感器將電流控制誤差從±2%降至±0.8%,年減少產品不良率超200萬元。

- 分辨率:需適配微電流檢測需求(如0.1mA分辨率適配泄漏電流監測)。某電子廠通過高分辨率傳感器將泄漏電流檢測閾值從10mA降至1mA,產品合格率提升30%。

- 長期穩定性:選擇年漂移量<±0.2%FS的型號,并定期校準。某數據中心通過嚴格校準流程,將長期誤差從±0.5%FS降至±0.1%FS。

2.3 響應速度與動態性能

- 響應時間:快速變化電流場景需<1μs(如T90<500ns),常規場景可接受<10μs。某電機控制線通過高速響應型號將電流波形還原精度從80%提升至95%,系統穩定性提升40%。

- 帶寬要求:需適配電流變化頻率(如100kHz帶寬捕捉高頻脈沖)。某逆變器測試通過高頻采樣型號實現電流諧波精準分析,年減少故障漏檢超30次。

2.4 環境適應性

- 溫度范圍:常規型號耐溫-40℃~125℃,超低溫場景需選擇低溫型(如-60℃)。某航空航天測試因低溫導致傳感器失效,更換為低溫型號后穩定性提升45%。

- 振動與沖擊:高振動場景需選擇抗振型號(如帶橡膠減震結構)。某機床廠因設備振動導致信號波動,更換為抗振型號后數據有效性提升90%。

- 電磁兼容性:需通過CE或FCC認證,避免工業現場電磁干擾。某自動化產線因未考慮電磁兼容性導致數據異常,加裝屏蔽裝置后穩定性提升45%。

2.5 輸出信號與接口類型

- 輸出類型:模擬量輸出(如4-20mA、0-5V)適配傳統控制系統,數字量輸出(如RS485、CAN總線)適配智能化平臺。某汽車ECU通過數字量輸出實現電流數據直連,控制響應時間縮短50%。

- 通信協議:需支持工業現場常用協議(如Modbus TCP、Profibus DP),適配DCS/SCADA系統。某工業園區通過傳感器數據直連云平臺,實現電流異常自動報警,應急響應時間縮短50%。

2.6 安裝方式與尺寸適配

- 安裝類型:穿孔式(適配大電流母排)、夾持式(適配電纜)、PCB安裝式(適配電子設備)。某電力柜因安裝空間受限導致傳感器無法固定,更換為微型PCB型號后適配性提升40%。

- 尺寸與重量:需考慮設備空間限制,某機器人關節因傳感器體積過大導致運動干涉,更換為超薄型號后動作靈活性提升30%。

三、典型應用場景與選型案例

3.1 工業控制場景

場景:電機電流監測與控制(電流范圍0-50A,環境溫度-20℃~85℃)

參數需求:霍爾效應傳感器、IP67防護、4-20mA輸出+過流保護

案例:某工廠通過精準選型實現電機過載保護,年減少因電流超限導致的設備故障超30次,維護成本降低25%,年節省備件費用超180萬元。

3.2 新能源場景

場景:光伏逆變器電流采樣(電流范圍0-20A,頻率0-100kHz)

參數需求:磁阻式傳感器、高溫型(150℃)、RS485通信+高頻采樣

案例:某光伏企業更換傳感器后,因電流諧波失真導致的發電效率下降從每月5次降至每年1次,系統轉換效率提升30%,年增加發電收益超200萬元。

3.3 汽車電子場景

場景:電動汽車電池管理系統(電流范圍-200A~200A,環境振動等級高)

參數需求:分流器式傳感器、抗振結構、CAN總線輸出+溫漂補償

案例:某車企通過高精度傳感器實現電池充放電精準控制,年減少因電流誤差導致的續航虛標超20次,用戶滿意度提升40%,年增加銷量超150萬元。

3.4 軌道交通場景

場景:列車牽引系統電流監測(電流范圍0-1000A,電磁干擾嚴重)

參數需求:穿孔式霍爾傳感器、EMC防護、4-20mA輸出+隔離設計

案例:某鐵路局更換傳感器后,因電磁干擾導致的信號中斷從每月5次降至每年1次,列車準點率提升30%,年減少延誤賠償超50萬元。

四、安裝與維護實操技巧

4.1 安裝規范:規避干擾與誤差

- 安裝位置:需避開強磁場區域(如變壓器、電機),建議與電流載體垂直安裝。某化工廠因安裝位置過近導致磁場干擾,調整后數據穩定性提升40%。

- 接地與屏蔽:信號線需采用屏蔽電纜并單獨接地(電阻<4Ω),避免電磁干擾。某泵站因接地不良導致信號噪聲,加裝接地裝置后數據有效性提升90%。

- 溫度控制:高溫場景需選擇耐溫型號或加裝散熱裝置。某鋼鐵廠因傳感器過熱導致漂移,更換為高溫型號后年故障率下降70%。

4.2 維護策略:延長使用壽命

- 日常檢查:每季度檢查傳感器外觀是否損壞,清理表面污物。某食品廠每月清理傳感器,設備壽命從3年延長至6年。

- 校準周期:高精度場景每6個月校準一次,一般場景每12個月校準一次,校準需使用標準電流源(精度±0.01%FS)。某半導體工廠通過自動校準功能,將人工校準時間從每日1小時降至每月1小時,效率提升95%。

五、未來發展趨勢

5.1 新技術與功能融合

- 邊緣計算:內置AI算法的傳感器可實時分析電流波形,提前預警過載或短路風險。某化工廠通過邊緣計算將電流異常預警時間從30分鐘延長至6小時,年減少安全事故超120萬元。

- 云計算集成:支持MQTT協議的傳感器可將數據直接上傳至云平臺,實現遠程監控與大數據分析。某熱力集團通過云平臺將設備能效提升18%,碳排放減少12%。

5.2 交互體驗升級

- 觸摸屏與移動端適配:高分辨率觸摸屏(如7英寸)與手機APP控制提升操作便捷性。某科研機構部署觸控屏傳感器后,設備使用效率提升40%,培訓成本降低50%。

- 語音報警功能:內置語音模塊的傳感器可在電流超限時發出聲光報警,提升應急響應速度。某電廠通過語音報警將事故處理時間從15分鐘縮短至3分鐘,安全等級提升3級。

六、總結

電流傳感器的選型需系統考量測量范圍、電流類型、精度等級、環境適應性、輸出接口及安裝方式六大核心維度。通過科學選型與規范操作,用戶可在保障電流測量穩定性的同時,降低全生命周期成本,提升系統安全性與運行效率。未來,隨著物聯網、AI及新材料技術的深度融合,電流傳感器將進一步向高精度、高可靠性、智能化方向演進,為工業控制、新能源、汽車電子等領域提供更可靠的電流監測解決方案。